2025年智能车载设备升级:车规电容的三大核心需求(耐高温、低ESR、高密度)

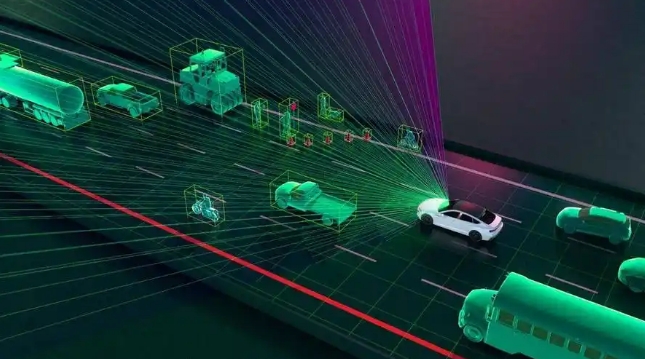

2025年被视为智能汽车技术跨越的关键节点,L4级自动驾驶、4K多屏交互与800V高压平台的普及,对车规电容的性能边界提出了前所未有的挑战。作为电源滤波、储能与信号去耦的核心元件,车规电容需同步突破耐高温、低ESR(等效串联电阻)与高密度三大技术瓶颈。佰利乐(平尚科技)通过AEC-Q200与IATF 16949双认证体系,以材料革新与智能制造为支点,为行业定义了下一代车规电容的技术标杆。

耐高温:智能设备的“热生存”底线

2025年车载电子设备的功率密度将较当前提升3倍以上,域控制器、激光雷达等关键模块的工作温度峰值可达150℃。传统电解电容易因电解质干涸或介质层碳化引发容量衰减,导致系统宕机风险。平尚科技的车规电容采用稀土掺杂钛酸锶基陶瓷与自愈合铝箔技术,在150℃高温下的容值衰减率≤±3%,并通过2000小时高温负载寿命测试(ISO 16750-4)。例如,某客户开发的L4级域控制器中,平尚科技的高温电容将GPU电源纹波从120mVpp压缩至25mVpp,高温故障率从8%降至0.1%。

低ESR:高频场景的“能耗杀手”

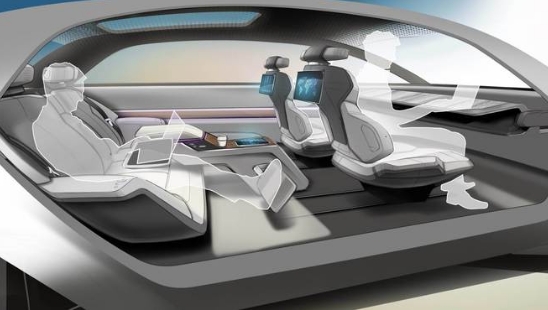

下一代智能座舱的5G通信模块与高刷新率屏幕(120Hz以上)要求电容在MHz级频段保持低损耗特性。平尚科技通过铜镍银三层电极溅镀工艺与梯度介电层设计,将贴片电容的ESR降至1mΩ@100kHz,自谐振频率(SRF)拓展至8GHz以上,高频阻抗衰减效率提升60%。以某车企的AR-HUD项目为例,其显示屏驱动电路因电容ESR过高(>10mΩ)导致背光闪烁,平尚科技通过低ESR电容阵列替换,功耗降低30%,图像刷新延迟从15ms缩短至3ms。

高密度:微型化集成的“空间革命”

2025年车载设备的PCB空间利用率需提升50%以上,电容的微型化与高容值密度成为刚需。平尚科技的01005超微型贴片电容(0.4mm×0.2mm)采用LTCC(低温共烧陶瓷)工艺与三维堆叠电极,容值密度达15μF/mm³,较传统0603封装节省70%空间。某客户的电子外后视镜(e-mirror)项目通过该方案将电源模块厚度从6mm压缩至2.5mm,同时集成度提升3倍,通过车规级振动(ISO 16750-3)与盐雾测试(ISO 9227)。

平尚科技方案:认证体系与场景化验证的闭环

平尚科技构建“未来车载实验室”,模拟2025年智能设备的极限工况:

复合应力测试:同步施加150℃高温、50G振动及85%湿度,验证电容在10年寿命周期内的失效阈值;

高频EMC验证:通过10米法暗室(CISPR 25)与近场扫描,确保电容在28GHz毫米波频段的辐射噪声降低20dB;

动态场景仿真:模拟800V平台下的负载突降(100A/μs),电容耐压能力达额定值2倍,瞬态响应时间<1μs。

以某新能源车企的中央计算平台为例,平尚科技通过耐高温、低ESR、高密度电容组合,将电源网络效率提升至98%,算力密度增加40%,并通过ASPICE L2级功能安全认证。

在2025年智能汽车技术爆发的临界点上,平尚科技通过AEC-Q200与IATF 16949双认证的车规电容,为行业锚定了耐高温、低ESR与高密度的三大技术坐标。从材料科学到系统集成,平尚科技正以创新实力重塑车载电子元器件的性能边界,为全球汽车产业的智能化跃迁提供底层硬件支撑。